Котельные агрегаты для сжигания биомассы

Белгородский котельный завод ОАО «Белэнергомаш», специализируется на производстве энергетических котлов малой, средней и большой мощности для тепловых электростанций (ТЭЦ) промышленной энергетики и коммунального хозяйства.

Им выпускаются:

- паровые и водогрейные котлы;

- котлы-утилизаторы

- энерготехнологические котлы;

- малые котельные установки.

Выпускаемые заводом котлы:

- унифицированы по видам топлива (природному газу, мазуту, доменному и коксовому газу, некоторым видам твердого топлива);

- имеют газоплотную конструкцию экранной системы;

- имеют легкую натрубную изоляцию;

- имеют продольное и спиральное оребрение конвективных поверхностей нагрева;

- оборудованы первичными системами подавления генерации оксидов азота – ступенчатое сжигание топлива и рециркуляция дымовых газов.

Изготавливаются (наряду с другими конструкциями для сжигания жидкого, газообразного и твердого топлив) многотопливные котлы для сжигания топлива комбинированным способом (факельный плюс кипящий слой) древесных отходов, каменных углей, газа.

Многотопливные котлы Белгородского котельного завода

Как отмечалось, наибольшее количество твердой древесины (кора, щепа, опилки) и жидких отходов (различные типы щелоков) имеет место с комплексов целлюлозно-бумажной промышленности (ЦБП).

В настоящее время наиболее распространенным способом утилизации древесных отходов ЦБП является простое их сжигание в топках паровых котлов. Основные трудности, возникающие при организации устойчивого сжигания древесных отходов, связаны с их высокой влажностью и плохой сыпучестью. Процентное содержание коры в отходах ЦБП из года в год повышается, а короотжимное оборудование, которое должно выдавать кору с Wr = 57…59%, часто работает неудовлетворительно и выдает топливо с влажностью до 70…75%.

Устойчивое сжигание такого топлива (без предварительной подсушки) возможно только в слое определенной и значительной толщины, так как только внутри «толстого» слоя, особенно при нижнем зажигании, создается тепловой режим, обеспечивающий устойчивое горение. Следует отметить, что при обычном сжигании высоковлажных отходов на неподвижных и подвижных колосниковых решетках тепловые напряжения зеркала горения составляют не более (700…800)×103 ккал/м2ч, что приводит к увеличенным габаритам топочного устройства.

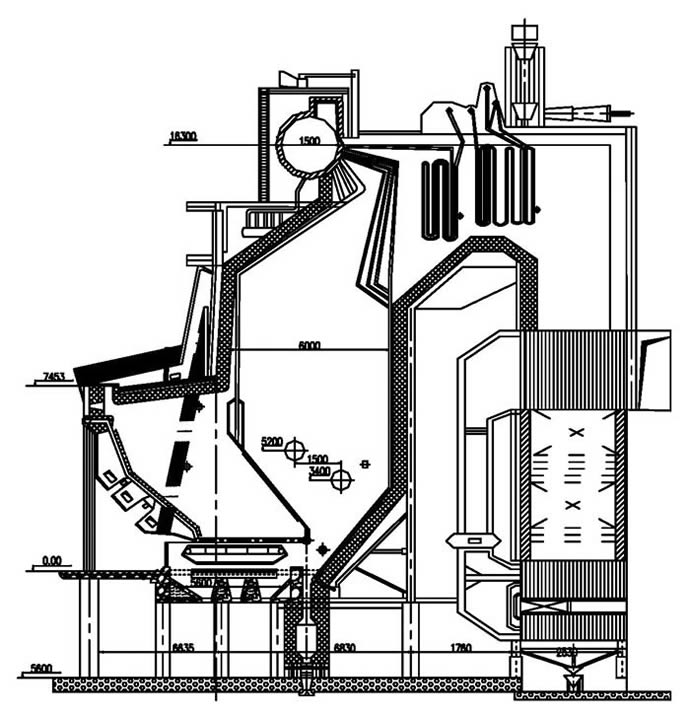

Первая попытка создания серийного отечественного многотопливного котельного агрегата с топочными устройствами, позволяющими наряду с энергетическими топливами (каменные и бурые угли, торф, мазут, газ) сжигать высоковлажные древесные отходы, была осуществлена ЦКТИ и БелКЗ при участии Гипробума и Оргбумдрева (котел КМ-75, рис.1). Расчетные характеристики котла приведены в табл.1.

Котел выполнен на основе конструкции серийного котлоагрегата БКЗ-75-39. Особенностью конструкции является двухкамерная топка. Первая топка – предтопок для сжигания отжатой коры – оборудована наклонной неподвижной решеткой и чешуйчатой цепной решеткой. Предтопок отделен от основной топочной камеры фронтовым экраном. Основная топочная камера для сжигания угольной пыли, мазута и газа оборудована четырьмя комбинированными пылеугольными горелками с встроенными мазутными форсунками или горелками для сжигания газа.

Отжатая кора через загрузочные отверстия подается на наклонную решетку, где подсушивается и частично сгорает в толстом слое. Основное горение и выжиг очаговых остатков происходят на чешуйчатой решетке, скорость которой может регулироваться.

Рис.1. Котлоагрегат КМ-75-40 Белгородского котельного завода

Под наклонную решетку в три зоны подается дутьевой воздух, подогретый до температуры 400°С, под чешуйчатую решетку также в три зоны подается нагретый до 250°С воздух. Следует особо подчеркнуть, что установка под котлом чешуйчатой колосниковой решетки позволяет полностью механизировать процесс удаления очаговых остатков.

При организации сжигания древесных отходов, склонных к спрессовыванию и зависаниям в топливном тракте, всегда возникают трудности с подачей топлива к горловине топочного устройства. Проблема местного накопления и подачи древесных отходов к горловине топки котла КМ-75 первоначально решалась путем установки к каждому котлу двух бункеров с «живым» дном, оборудованных системой шнеков, выдающих топливо в течку, соединяющую бункер с горловиной предтопка; емкость каждого бункера составляла ∼30 м3.

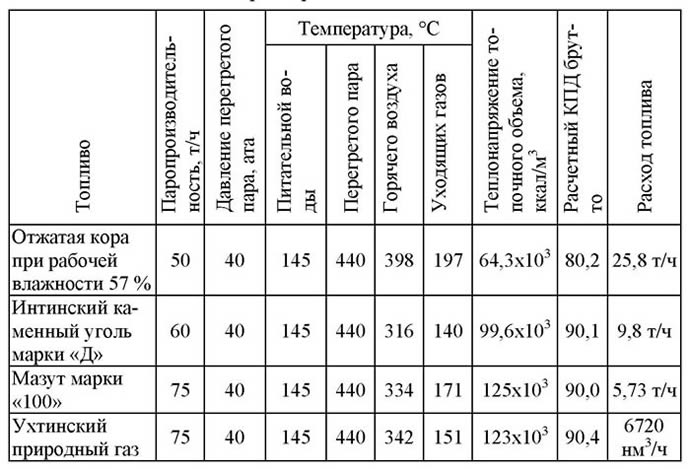

Таблица 1

Расчетные характеристики котла БелКЗ КМ-75

Основным конструктивным недостатком предтопка для сжигания древесных отходов является неудачное оформление уплотнения места сочленения наклонной и цепной решеток, что при повышенных форсировках приводит к дымлению через уплотнения на фронт котла и к перегреву передних валов цепных решеток. Этот недостаток особенно ощутим при относительно мелком дроблении отходов, так как в этом случае аэродинамическое сопротивление слоя увеличивается и дымление на фронт при прочих равных условиях возрастает. В частности, на ТЭЦ-2 Братского ЛПК, где кора после отжима поступает с большим содержанием мелочи, переток горячих топочных газов к фронту котла приводит к частому выводу из строя цепных решеток.

Белгородским котельным заводом в свое время (1970г.) было выпущено 15 таких котлов, которые после различных модификаций эксплуатировались на ТЭЦ Архангельского бумкомбината и ТЭЦ-2 Братского ЦБК.

В настоящее время этого вида котлов у завода нет, но к ней при необходимости (а она в настоящее время есть) возможен возврат и возобновление их изготовления с учетом имеющегося опыта освоения.

В настоящее время (2000г. и далее) в номенклатуре Белгородского энергомашиностроительного завода для сжигания угля и древесного топлива значатся котлы КМ-2,5-0,6Р. Эти котлы служат для выработки насыщенного пара для технологических нужд предприятий. Они рассчитаны на производительность 2,5 т/ч, давление 6 кгс/см2, температуру насыщенного пара 158°С. Способ сжигания топлива – с полумеханической колосниковой решеткой.

Котлы для сжигания органического твердого топлива в «зажатом» слое

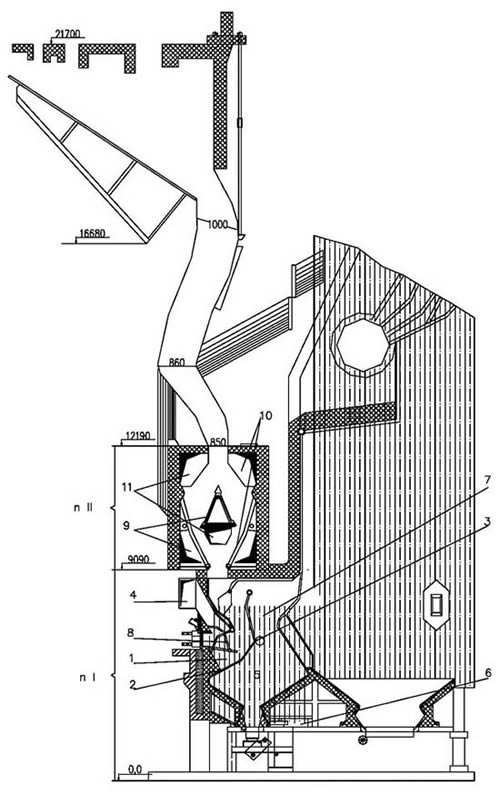

Топка скоростного горения ЦКТИ-ЛПИ (топка Померанцева), рис.2.

Рис.2. Котел №2 Архбумкомбината:

1 – нижняя часть предтопка; 2 – решетчатое дно; 3 – фронтовой экран;

4 – подача воздуха; 5 – топочный объем; 6 – подача вторичного воздуха;

7 – выход продуктов сгорания; 8 – экранная труба;

9 – подача сушильного агента; 10 – ступень сушилки

Одним из направлений интенсификации слоевого процесса сжигания топлив является организация горения в так называемом «зажатом» слое, что для древесных отходов нашло конструктивное решение в топке скоростного горения ЦКТИ-ЛПИ. Одна из модификаций такой топки установлена к котлу №2 Архбумкомбината (рис.2, поз.I) и работает на высоковлажных древесных отходах с преимущественным содержанием коры (периодами до 100%).

Принцип работы топки заключается в том, что вертикальный слой топлива по мере выгорания его в нижней части 1, опирающейся на «решетчатое» дно 2, образованное трубами фронтового экрана 3, под действием собственного веса опускается вниз, заменяя выгоревшее топливо. Воздух для горения (в количестве 0,65…0,9 от теоретически необходимого) подается к слою на участке 1 с фронта 4. Продукты неполного сгорания в основном пронизывают слой топлива в горизонтальном направлении и попадают в топочный объем 5, где дожигаются вместе с частицами несгоревшего топлива, выпавшего в топочный объем через щели фронтового экрана, за счет организованной подачи вторичного воздуха 6. Форсировка котла производится путем увеличения подачи первичного воздуха к нижней части слоя (зоне активного горения); при этом количество топлива, выгорающего в этой зоне (следовательно, и поступающего в нее), возрастает и соответственно повышается теплопроизводительность котла. В этом, по существу, и заключается все регулирование топочного процесса.

В топке скоростного горения не все газы активной зоны горения пронизывают слой в строго горизонтальном направлении на участке 1; значительная их часть поднимается вверх почти в противоток движущемуся слою и выходит в топочный объем на участке 7. За счет физического тепла этих газов, имеющих высокую температуру, осуществляется подсушка топлива, поступающего в зону активного горения, что резко повышает устойчивость процесса и приводит к увеличению допускаемых значений теплонапряжения зеркала горения.

В топке скоростного горения довольно просто можно осуществить регулирование толщины слоя в зоне активного горения при изменении качества топлива, для этой цели устанавливаются одна или две передвижные ступени 8. При увеличении влажности или размера кусков топлива эти ступени отодвигаются к фронту топки, толщина слоя увеличивается, повышается его аэродинамическое сопротивление в горизонтальном направлении, а следовательно, увеличивается количество продуктов сгорания, выходящих в топочный объем на участке 7, что улучшает подготовку топлива. Именно благодаря осуществлению такой регулировки и правильному выбору толщины слоя условное теплонапряжение площади подачи дутья (на участке 1) достигает значений ∼2×106 ккал/м2ч даже при относительно высокой влажности (Wr = 60%).

Накопление отходов в котельной Архбумкомбината осуществляется в топливном тракте каскадно-лоткового типа, предложенном ЛПИ-ЦКТИ. Такая конфигурация топливного тракта обеспечивает разгрузку слоя топлива от давления вышележащих его участков, что заметно улучшает сход топлива. Принятая и проверенная на ряде других промышленных объектов конфигурация топливного тракта оправдала себя и может быть рекомендована для всех случаев, когда над горловиной топки должна устанавливаться топливная течка.

К недостаткам топки скоростного горения прежде всего следует отнести сравнительно сложную конфигурацию топливного тракта, формирующего тонкий вертикальный слой топлива. Вероятность зависания топлива в таком тракте относительно велика. Нарушение нормального схода топлива приводит к ухудшению процесса в зоне активного горения и, в частности, к появлению «кратеров» в слое горящего топлива. При возникновении кратерного горения снижается паропроизводительность котла, повышаются избытки воздуха в топке, увеличивается вынос несгоревшего топлива в дымовую трубу и т.п. Поэтому конфигурация топливного тракта топок скоростного горения должна выдерживаться особенно тщательно, а наличие крупных кусков в древесных отходах является недопустимым.

Топка скоростного горения может служить хорошей базой для создания многотопливных котлоагрегатов, сжигающих в качестве одного из топлив высоковлажные древесные отходы. Из рис.2 видно, что эта топка хорошо компонуется с топочной камерой, которая может быть легко использована для факельного сжигания как жидких, так и твердых природных топлив.

Однако в настоящее время при сжигании в таких топках высоковлажных древесных отходов устойчиво достигнута теплопроизводительность (в пересчете на пар) порядка 5…6 т/ч на метр ширины топки. Таким образом, даже топка скоростного горения, отличающаяся от обычных слоевых топок более глубокой подготовкой топлива перед поступлением его в зону горения, не обеспечивает достаточную интенсивность сжигания высоковлажных древесных отходов.

Одним из основных путей повышения теплопроизводительности топочного устройства и увеличения КПД котла при работе на высоковлажных топливах является организация предварительной его подсушки. Экономичнее всего подсушку топлива осуществлять по разомкнутому циклу за счет тепла отработанных дымовых газов котла. Учитывая, что древесные отходы в настоящее время в основном сжигаются в слое, целесообразнее всего предварительную подсушку осуществлять также в слоевых сушилках. Для этой цели были разработаны одно и двухпоточные слоевые каскадно-лотковые сушилки.

На рис.2 (поз.II) показаны конструкция двухпоточной сушилки и компоновка ее с топкой скоростного горения. В этой конструкции сушильный агент с температурой 350°С, забираемый из котла специальным дымососом, подается через окна 9 под ступени сушилки 10, образованные из жалюзийно расположенных колосников.

Далее следуют статьи по данной теме:

- Прямое сжигание биомассы в специальных промышленных котельных установках

- Котлы с высокотемпературным кипящем слоем ООО «Петрокотел»

- Котлы Бийского котельного завода и НИИ ПО «Бийскэнергомаш»

- Сжигание биомассы по схеме НТВ метода

- Примеры некоторых конструкций котлов и технологий ТЭС зарубежных изготовителей

- Перспективы использования биомассы в развитых странах мира